数智赋能 驱动未来!长春一东数字化车间入选省级名单

近日,吉林省工业和信息化厅公布了2025年度第二批“吉林省数字化车间”名单,东北工业集团长春一东离合器股份有限公司(以下简称“长春一东”)的离合器产品数字化车间榜上有名。

“长春一东通过建设离合器产品数字化车间,实现了生产全流程的自动化、数字化和智能化,提高了生产效率,保证了产品质量的稳定性,给企业带来了较好的经济效益和社会效益。”公司副总经理刘国帅介绍说,长春一东作为一家制造业企业,进行智能化改造和数字化转型是提升自身竞争力、实现可持续发展的关键路径。

从2023年4月至2025年8月,长春一东通过引进国内外先进的加工设备、试验和检测设备,以及集成PLM、MES、ERP等核心系统,建成离合器产品数字化车间,实现从生产计划、工艺执行到质量追溯的全流程数字化管控。

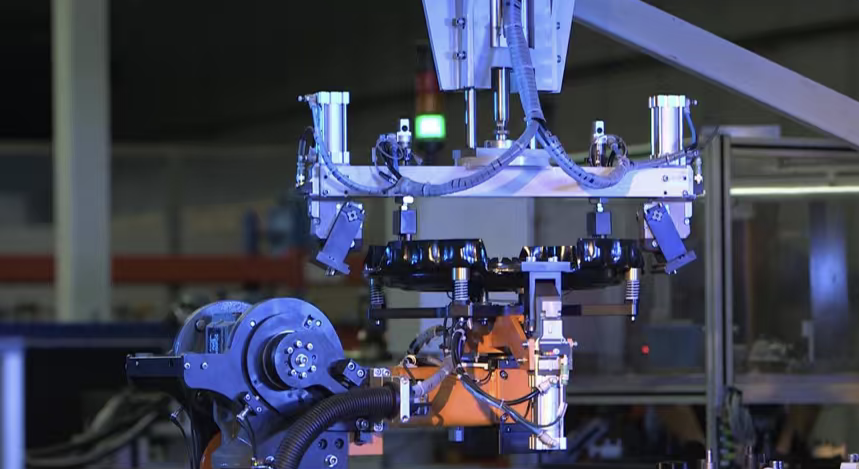

在长春一东离合器产品数字化车间,生产线上的多个机械手有节奏地完成上下料、搬运、装配等重复性高、劳动强度大的作业。“用机械手代替人工,不仅降低了操作者的劳动强度,改善了工作环境,更是提升了作业精度、稳定性和生产节拍。”公司生产制造部部长孙伟表示,在每条产线的一端,都悬挂着一块显示屏,显示屏上不断更新的数据体现的是这条产线的加工数量以及产品的质量状态。

“长春一东数字化车间主要以ERP、MES、PLM三大系统集成与车间自动化改造为支撑,构建车间信息化、数字化制造场景。”孙伟介绍说,通过系统间的深度集成,实现了从产品设计、工艺规划到生产订单、物料需求、制造执行、质量检验的全流程数据集成式管理。

在谈到数字化车间在智能制造技术方面的应用时,孙伟表示,长春一东离合器产品数字化车间深度融入智能制造理念,实现了智能技术与核心工艺的深度融合,一是提升了参数精度,热处理环节12项关键参数控制精度达到±1℃,传统工艺仅能达到±5℃,大幅降低因参数波动导致的产品质量问题;二是优化了检测效率,引入机器视觉检测技术,检测效率较传统人工检测提升3倍,且误判率≤0.1%,确保产品质量稳定可控。

“长春一东离合器产品数字化车间实现了全流程质量管控。”公司质量管理部部长贾知霖介绍说,数字化车间依托MES系统搭建全流程追溯体系,实现从原材料采购到成品出厂各环节的数据追踪与质量监控,产品质量合格率稳定保持在99.9%以上,远高于行业平均水平。在产品寿命方面,膜片弹簧疲劳寿命突破100万次,而国际主流产品仅为80万次,填补了国内在该领域的技术空白,并在产品耐用性上对国际主流产品实现了超越。

据介绍,长春一东离合器产品数字化车间运营以来,取得了显著成果。主要体现在“两降低一缩减两提高”,即降低运营成本,经测算,万元产值成本与以前相比降低了3%,企业的盈利能力得到增强。降低不良品率,产品不良品率由0.14%下降到0.1%,降低幅度达30%,有效提升产品在市场上的口碑与竞争力。同时,新产品研制周期缩短了11%。人均生产效率提高了30%,能源利用率提高了12.5%。近年来,长春一东研制生产的重卡离合器产品在国内市场占有率接近30%,今年,企业还获得了吉林省制造业单项冠军称号。

“长春一东以自身数字化建设为核心,推动上游供应链数字化能力提升,形成‘核心企业引领、上下游协同发展’的模式,助力离合器产业链整体数字化水平升级,强化区域汽车零部件产业供应链韧性与协同效率。”刘国帅表示,长春一东在数字化建设已从“基础数字化”向“集成应用”方面迈出了坚实的第一步,未来将在“智改数转”领域持续精耕细作。